1.备料

2.切割

3.收口

将壳体的两端加热至1250°C,然后通过热旋压收口机将两端加工成封闭的半球形状。热旋压收口机加工速度快、精度好、合格率高,可以大大提高产能和产品质量。

4.磨球面

5.热处理

高温电热处理炉是蓄能器壳体生产过程中一个非常重要的设备,将蓄能器壳体放入该设备内加热至900°C,然后再经过淬火和回火,其机械性能,特别是抗冲击能力、拉伸能力和硬度都将得到很大提高,使蓄能器工作更安全可靠。

6.机械性能测试

机械性能试验包括拉伸试验、屈服强度试验、延伸率试验、压扁试验和硬度试验,这些试验都是为了检验蓄能器壳体的力学性能是否达到病满足设计要求。

7.打砂

8.机加工

机加工是整个生产过程中很重要的一个工序,蓄能器的气口和油口都是通过这个工序完成的,自动数控车床具有多坐标同时运动控制的特点,精度好,刚性高,生产效率是普通机床的3-5倍,并且能加工形状复杂的工件,误差极小。对于不同尺寸的工件,操作者只需更改CNC程序即可,从而节省大量的准备时间。

9.磁粉探伤

10.尺寸和外观检验

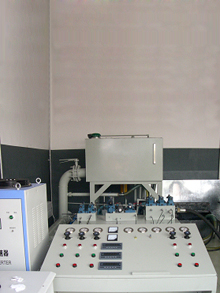

11.水压试验

水压试验是蓄能器制造过程中最后也是最重要的一个试验。通过增压装置将壳体内部液体的压力提高到设计压力的1.5-2倍,检查在此高压下壳体是否存在泄漏或者变形,壳体的气口和油口密封性是否良好,只有通过此试验的壳体才能用于液压蓄能器组装。

12.打钢印

13.磷化处理

14.喷漆